CASE

Automation en salle blanche

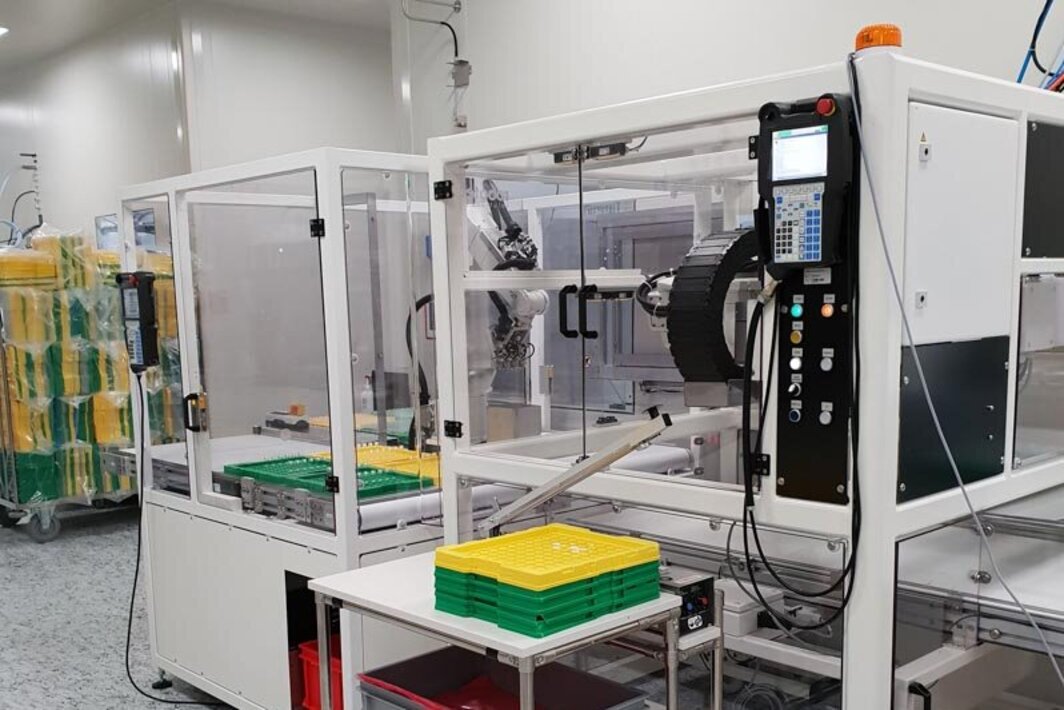

En salle blanche, des pièces délicates sont extraites de leurs blisters et acheminées vers un automate de montage.L'espace restreint et un temps de cycle court nous amènent à utiliser 6 robots répartis sur 2 cellules. En combinant plusieurs stations, telles qu'un empileur/dépileur, des stations de rotation et de mise au pas, des contrôles par caméra, nous permettons aux robots de travailler main dans la main et de répondre à toutes les exigences du client en matière d'autonomie, de temps de cycle et de qualité.

-

Défi

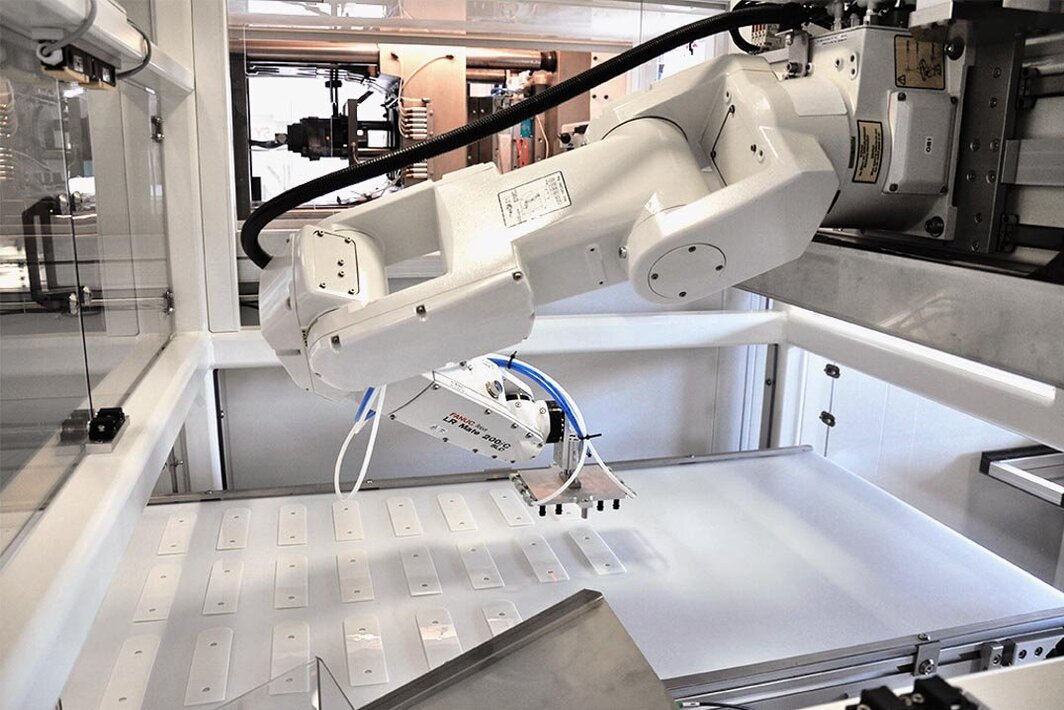

Dans des conditions de salle blanche, les pièces brutes sont chargées sur un système de convoyage à partir de blisters. Dans cette machine existante, les pièces sont assemblées et finalement réacheminées vers notre automatisation. Une fois arrivées, les pièces finies sont reconditionnées dans les blisters et ceux-ci empilés. Le nombre élevé de pièces et le temps de cycle rapide qui en découle exigent un concept efficace et sûr.

-

Solution

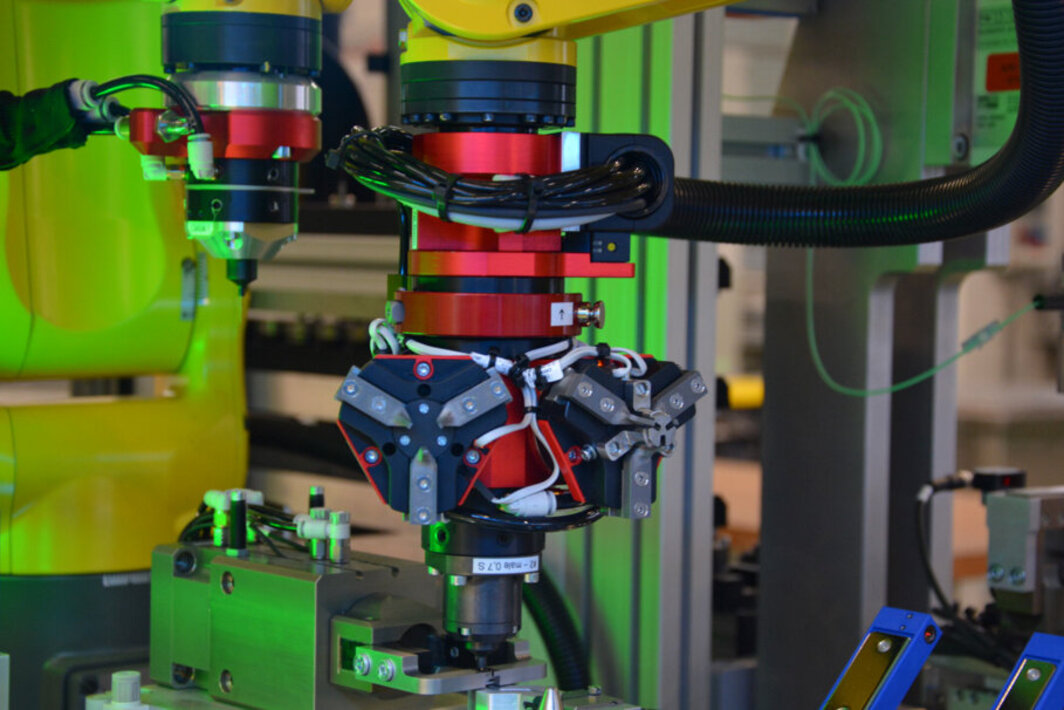

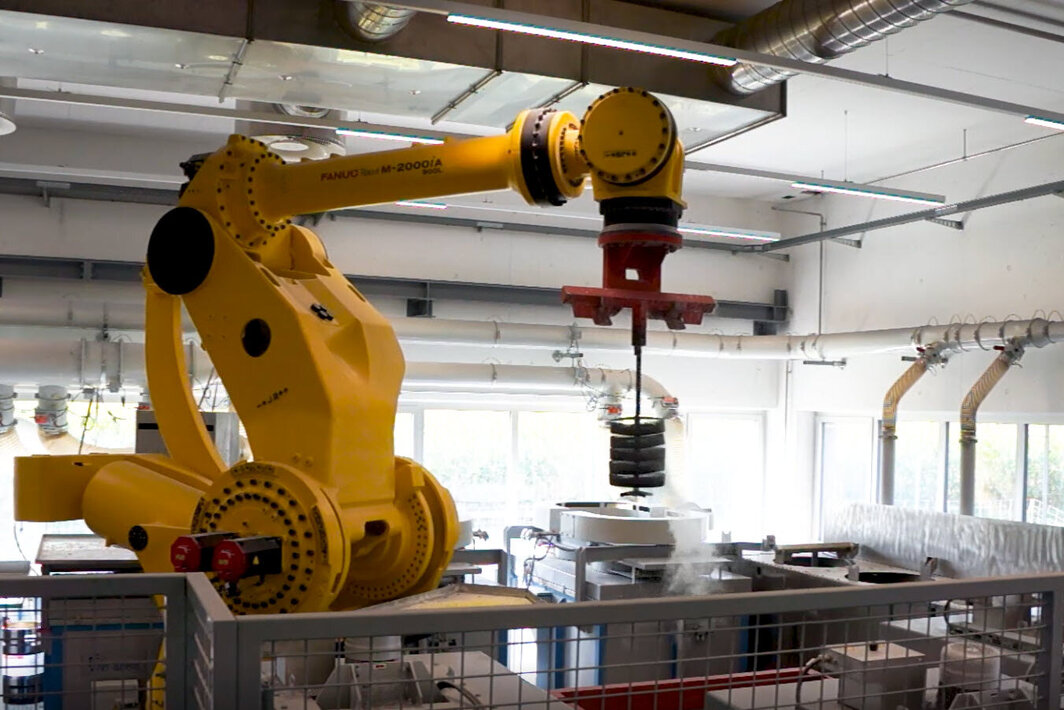

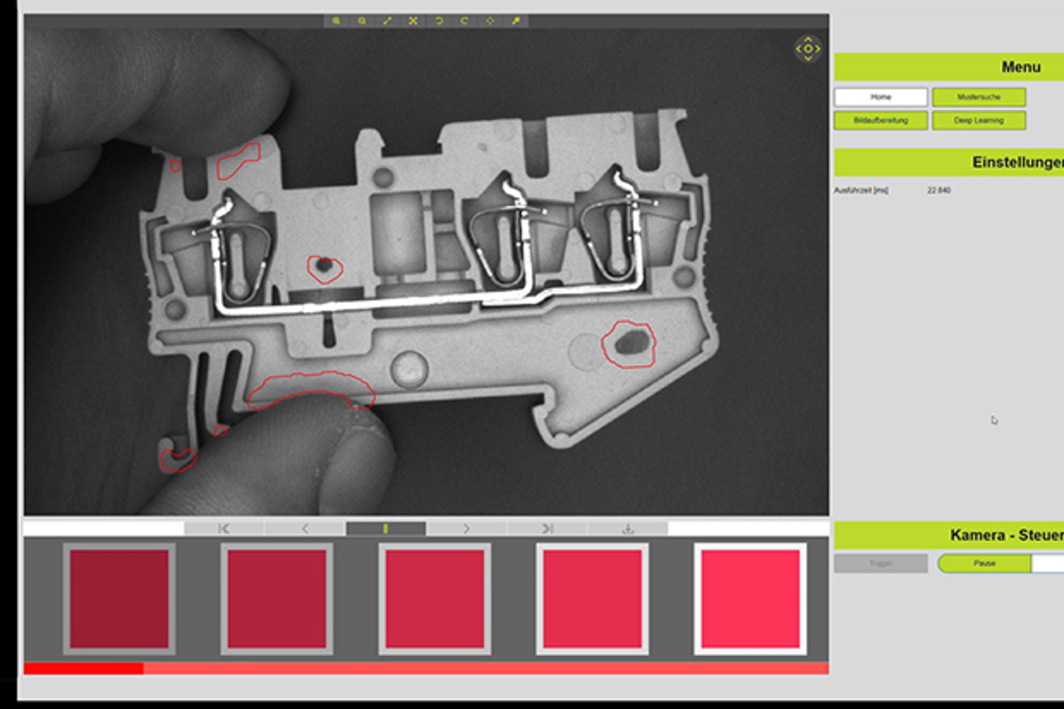

Pour atteindre le haut niveau d'autonomie requis, il faut pouvoir alimenter plusieurs piles de blisters qui sont automatiquement empilées dans la machine et contrôlées par un système de caméras. Les pièces sont manipulées au moyen de 6 robots. En raison du grand nombre de pièces, plusieurs pièces doivent être traitées simultanément. Nous y parvenons à l'aide de pinces multiples et de diverses stations de préhension. L'ensemble de l'installation se trouve dans une salle blanche et est mécaniquement conçue en conséquence. La machine est commandée par un IHM clair, sur lequel tous les processus sont compréhensibles, comme l'exige l'industrie pharmaceutique.

-

Conclusion

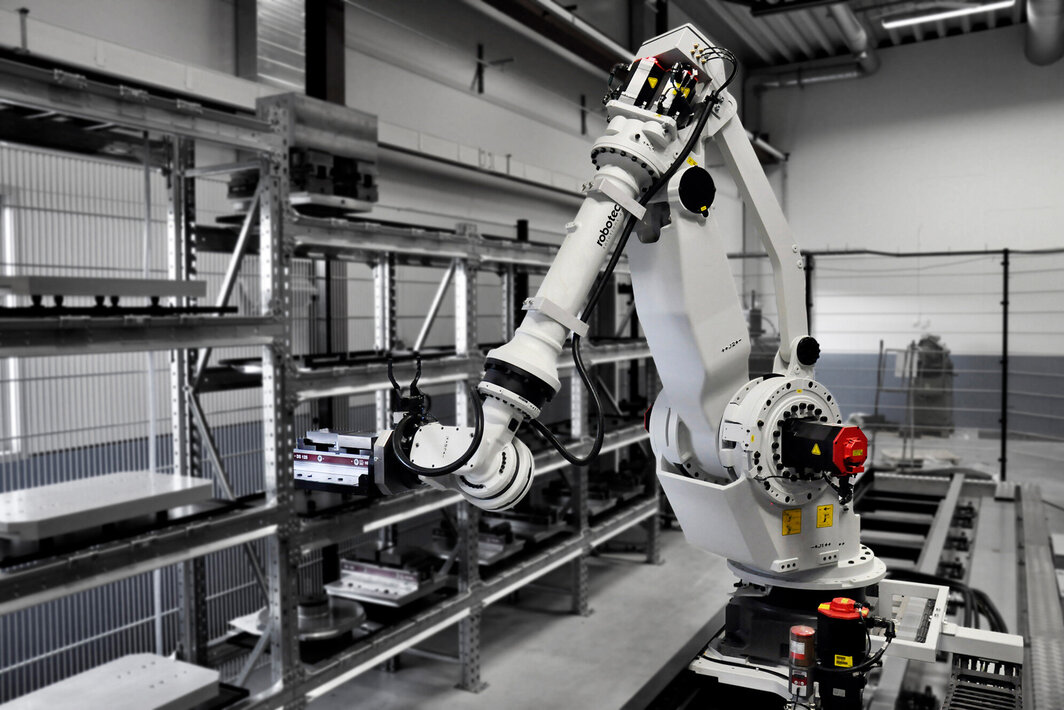

Pour répondre aux exigences élevées, Robotec Solutions mise sur des produits de qualité rigoureusement sélectionnés. La recherche de solutions se base sur de nombreuses années d'expérience et est élaborée en collaboration avec le client. Les robots, les préhenseurs et les programmes constituent toujours le cœur d'une telle installation. Tous les sous-ensembles de l'équipement sont développés et construits par nos soins - ce qui nous permet de proposer à nos clients une solution épurée et harmonieuse. Le savoir-faire interne simplifie la validation et garantit jusqu'à 20 ans de support et de disponibilité des pièces de rechange.

-

Caractéristiques particulières

- Interaction de plusieurs robots dans un espace restreint.

- Pièces mécaniques, en contact avec le produit, imprimées en 3D et formées proprement, afin qu'elles soient toujours guidées avec précision.

- Exécution en salle blanche.

- Conformité CE.

- Traçabilité sur un IHM clair et intuitif.

- Plus de 100 capteurs par cellule garantissent un fonctionnement sans faille et une qualité élevée constante.

- Validation selon GAMP.

- Installation compacte dans une salle blanche à espace restreint.

- Courte interruption de la production chez le client, grâce à une planification efficace dès le début du projet, pour l'interfaçage de l'installation existante avec notre automatisation robotisée et pour la mise en service de l'ensemble de la ligne de production.

- Grâce à la bonne collaboration de tous les départements, le délai serré a pu être respecté malgré les problématiques d'approvisionnement et de disponibilité des composants et des sous-traitants.

Gwenölé Bergeon, Responsable des Ventes Romandie