CASE

Moulage par injection automatisé

GEMÜ Gebr. Müller Apparatebau GmbH & Co. AG est un groupe de sociétés ayant son siège à Ingelfingen (Allemagne). GEMÜ est le leader mondial dans la technologie des vannes et des systèmes de mesure et de régulation. Aujourd’hui le groupe emploie au total 1'900 personnes à travers le monde et est représentée dans plus de 50 pays par un réseau de filiales et de partenaires commerciaux.

GEMÜ Suisse peut être considéré fièrement comme le siège social du Plastique au sein du groupe GEMÜ. Plus de 100 personnes sont actuellement employées sur le site d'Emmen, où sont fabriqués, outre les produits pour la technologie médicale, les produits de la division vannes, systèmes de mesure et de contrôle de GEMÜ.

Le placement d'un projet de grande envergure chez GEMÜ, pour les tests rapides COVID-19 par la société BOSCH, a rendu impératif l'automatisation du plus grand nombre possible d’étapes du processus de fabrication, afin de pouvoir produire de manière rentable et dans des délais courts.

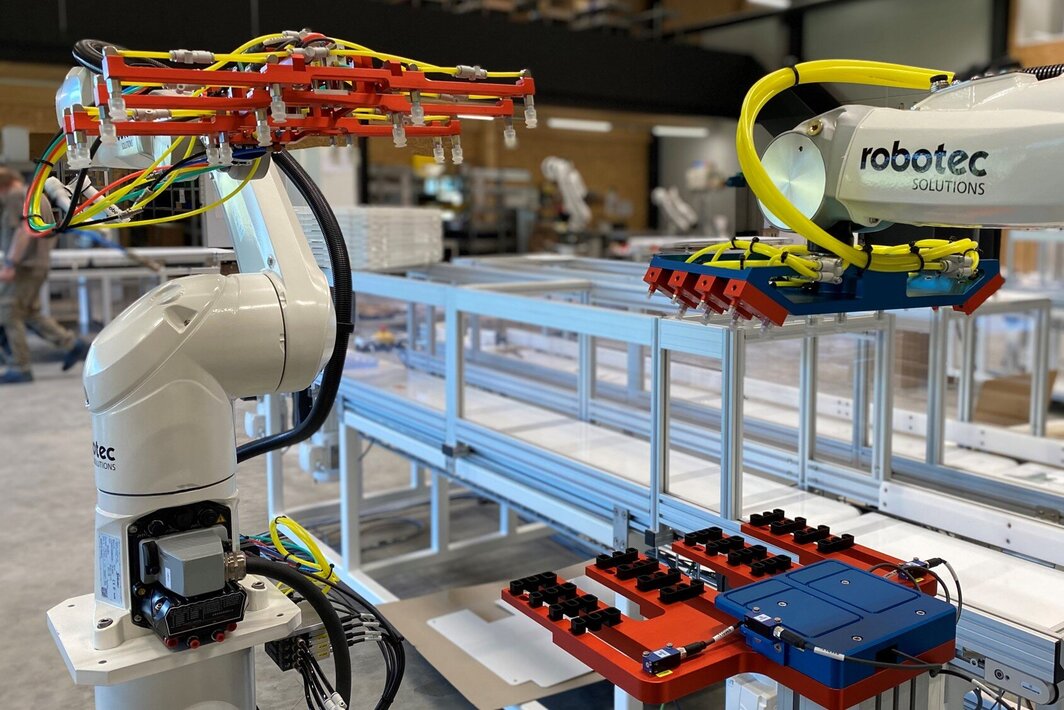

Grâce à ses nombreuses années d'expérience dans l'automatisation des machines de moulage par injection en salle blanche ainsi qu'à plus de 700 robots intégrés dans toutes les industries possibles, Robotec Solutions a remporté le contrat pour ce projet ambitieux.

-

Tâche

Un total de sept pièces plastiques sont produites sur deux presses différentes. Ces pièces doivent être automatiquement déchargées des machines, soumises à un contrôle qualité, puis palettisées en plateaux et empilées.

Pour chaque cycle de moulage, deux ou seize pièces doivent être déchargées simultanément puis traitées – et ce, dans un temps de cycle de douze secondes.

-

Solution

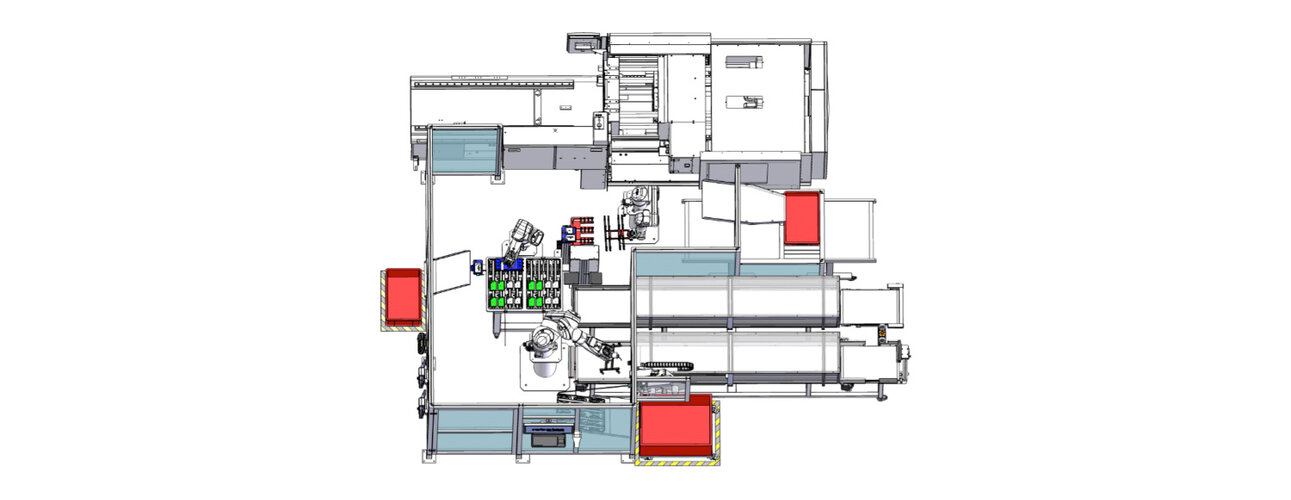

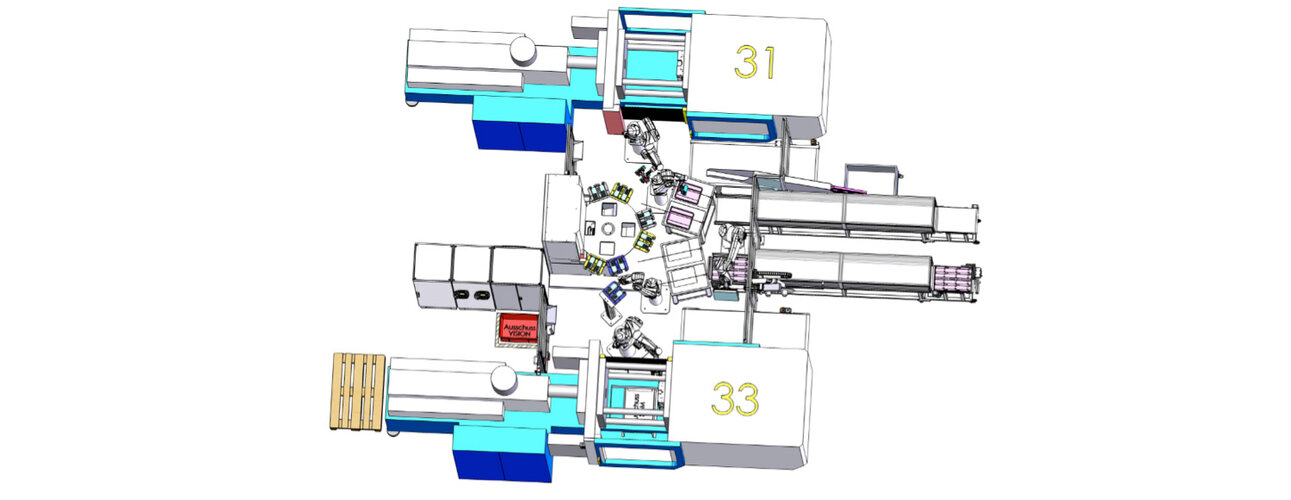

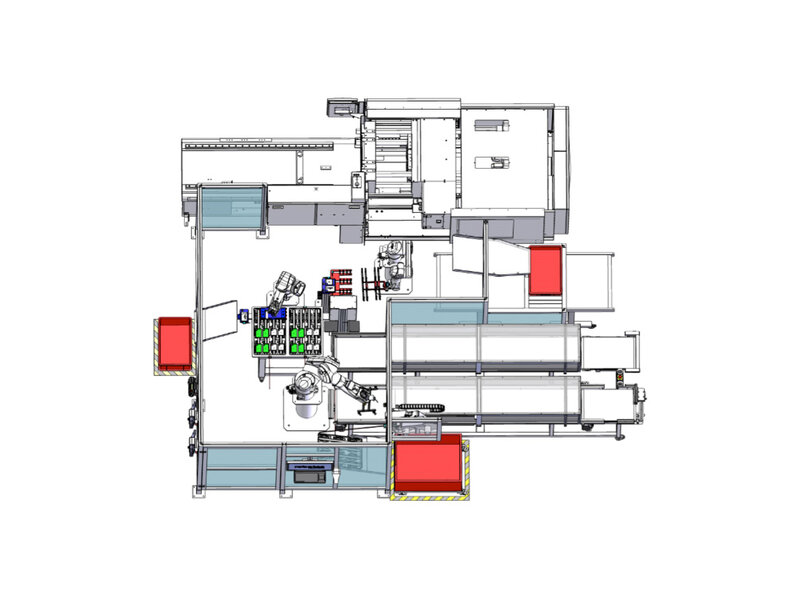

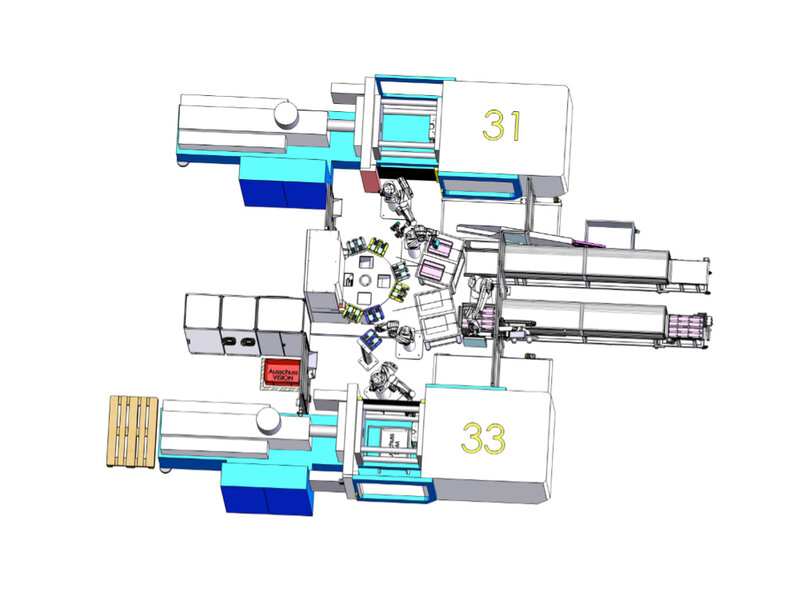

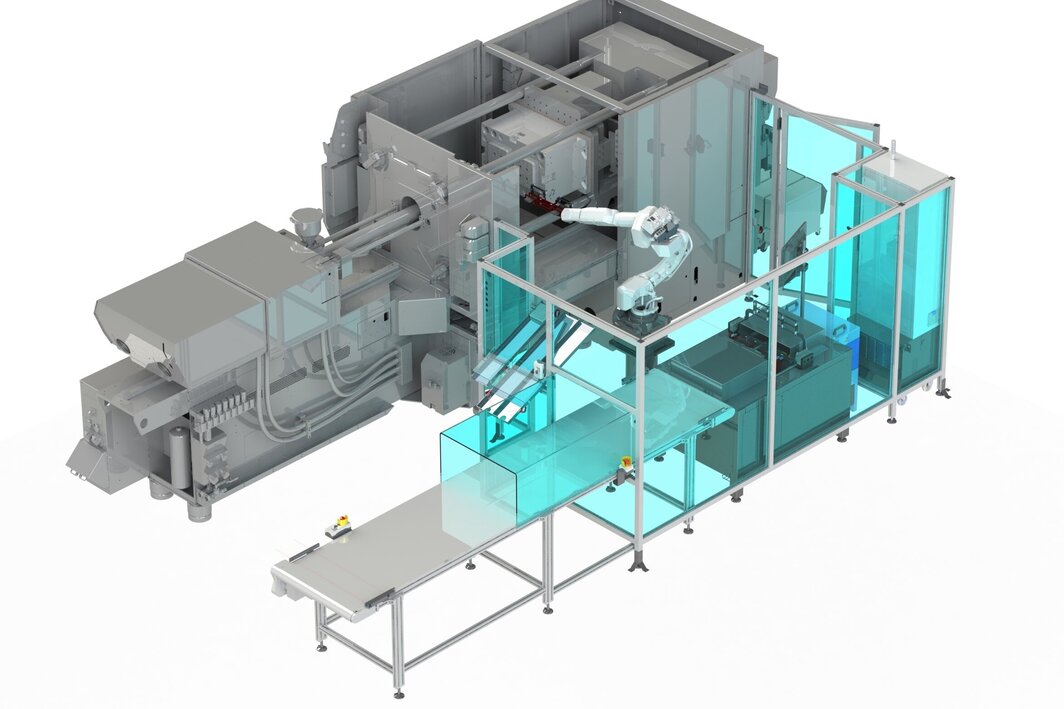

L’étroite collaboration entre notre service d’ingénierie et Gemü a permis de créer deux systèmes similaires, très flexibles mais néanmoins faciles à exploiter. La difficulté consistait à utiliser de manière optimale l’espace réduit disponible afin d’intégrer tous les processus requis. Pendant la phase de développement, le Covid-19 a généré une augmentation importante des besoins en termes de volumes ; cette donnée a été prise en compte rapidement pendant le développement, et une machine de moulage par injection et deux robots supplémentaires ont été mis en œuvre en très peu de temps.

Le résultat sont deux cellules d’automatisation avec respectivement trois et cinq robots. Des systèmes de changement de pince standardisés, des inspections par caméra haute résolution, une table d’indexation rotative électrique, des convoyeurs à bandes transporteuses compatibles avec les salles blanches, des étiqueteuses et un système de sécurité sophistiqué basé sur l’Industrie 4.0, ont été utilisés. Les deux systèmes peuvent fonctionner de manière quasi identique via un grand écran tactile, et peuvent être convertis d’un produit à l’autre en quelques minutes seulement. Les pièces interchangeables sont codées mécaniquement et/ou par couleur et interrogées à l’aide du logiciel développé par Robotec Solutions, de sorte que l’opérateur puisse réduire au minimum le risque d’erreurs.

-

Conclusion

Malgré plusieurs modifications des spécifications du projet, les deux installations ont été mises en service avec succès et les exigences en constante évolution ont été satisfaites. Grâce à des canaux de communication courts chez Robotec Solutions, et à la grande flexibilité de ses employés, les changements ont pu être mis en œuvre en partie pendant les week-end. Tout ceci dans l’intérêt du client.

-

Caractéristiques particulières

- Changement de format en moins de 10 minutes

- Production en réseau, commande centralisée via IHM

- Inspection visuelle complexe des pièces moulées

- Grande autonomie grâce à la manipulation automatique des plateaux

- Très faible encombrement des deux systèmes / petit espace requis dans une salle blanche coûteuse

- Tout d'un seul et même fournisseur : tous les processus (sauf le moulage par injection) mis en œuvre par Robotec Solutions et tous les périphériques intégrés par Robotec Solutions; pour Gemü, cela signifie une seule personne de contact pendant tout le projet