CASE

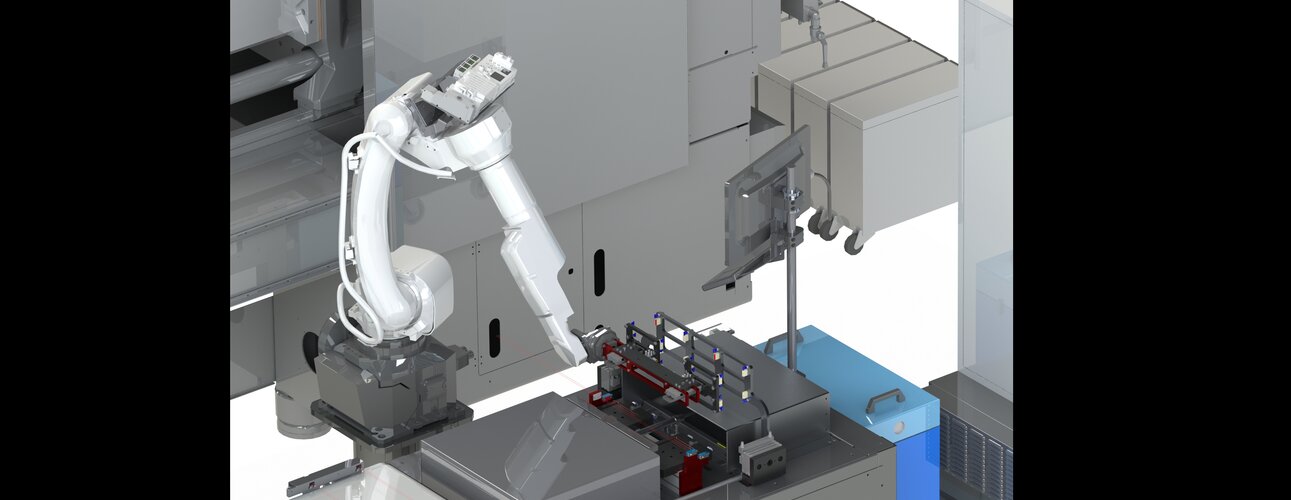

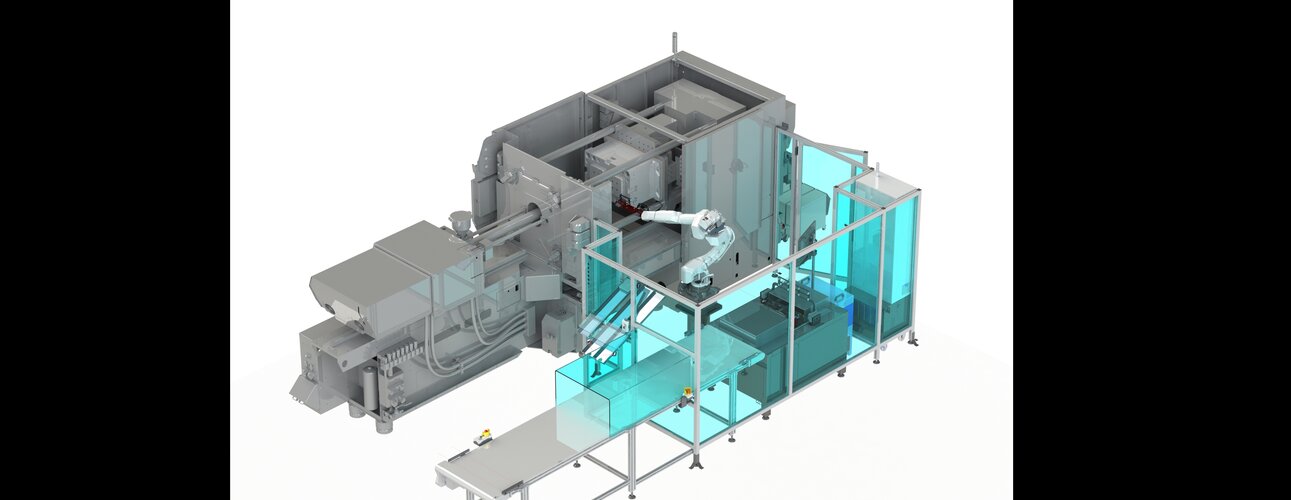

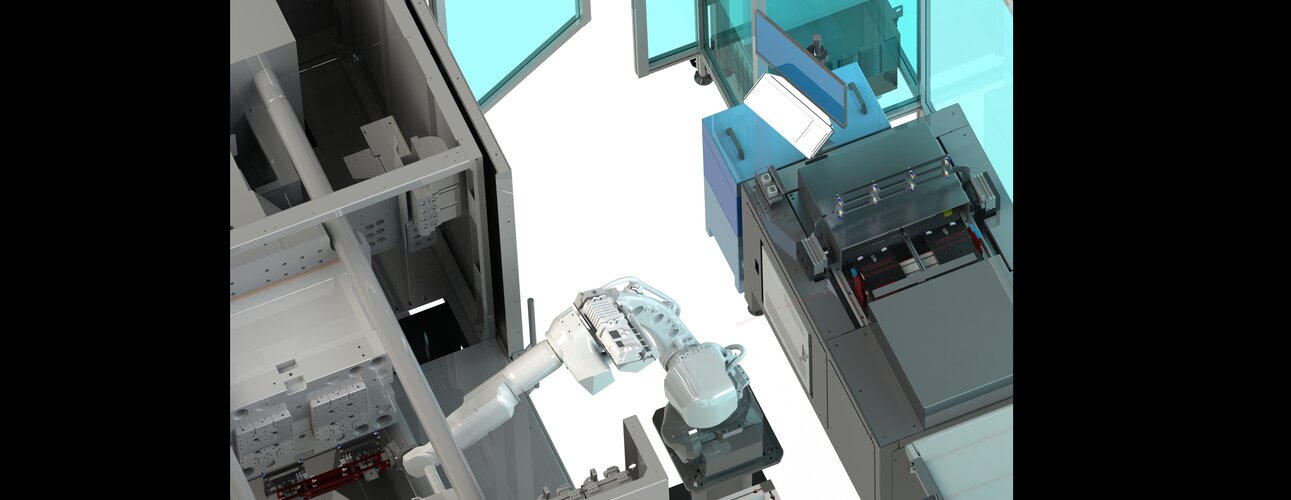

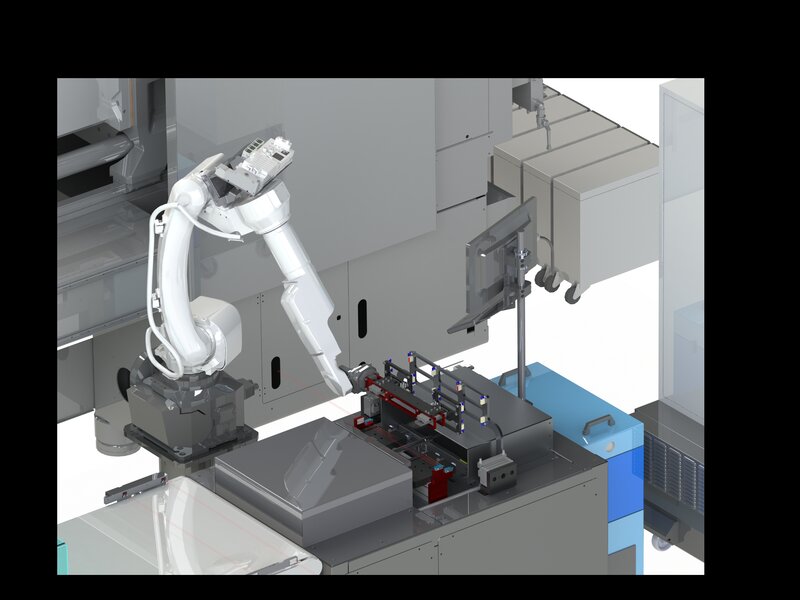

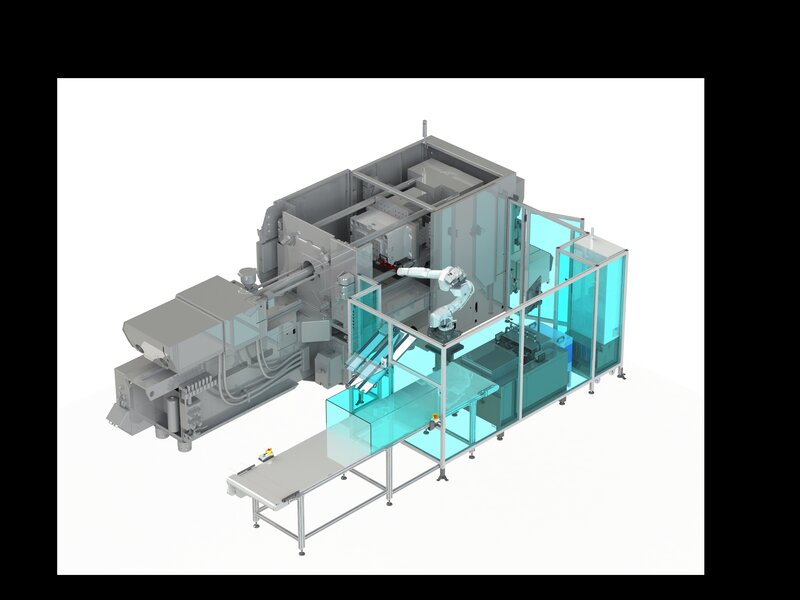

Extraction d’une presse à injection

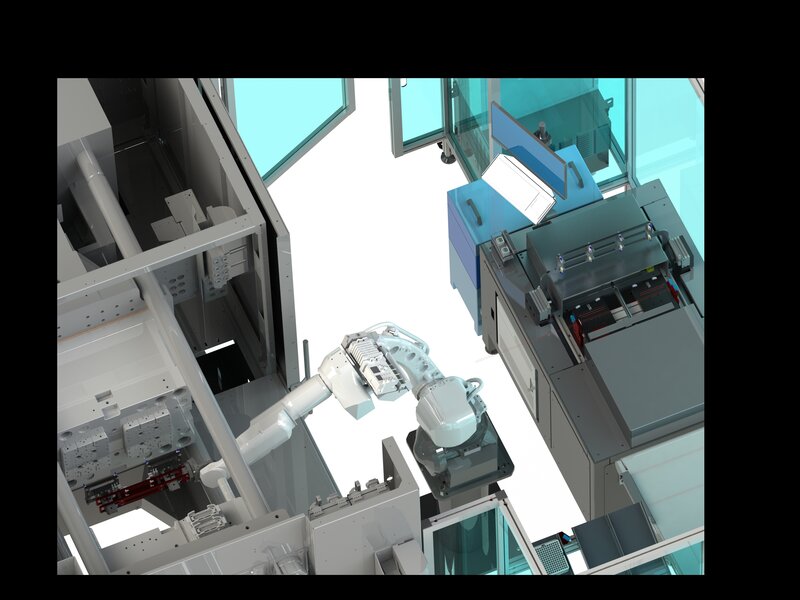

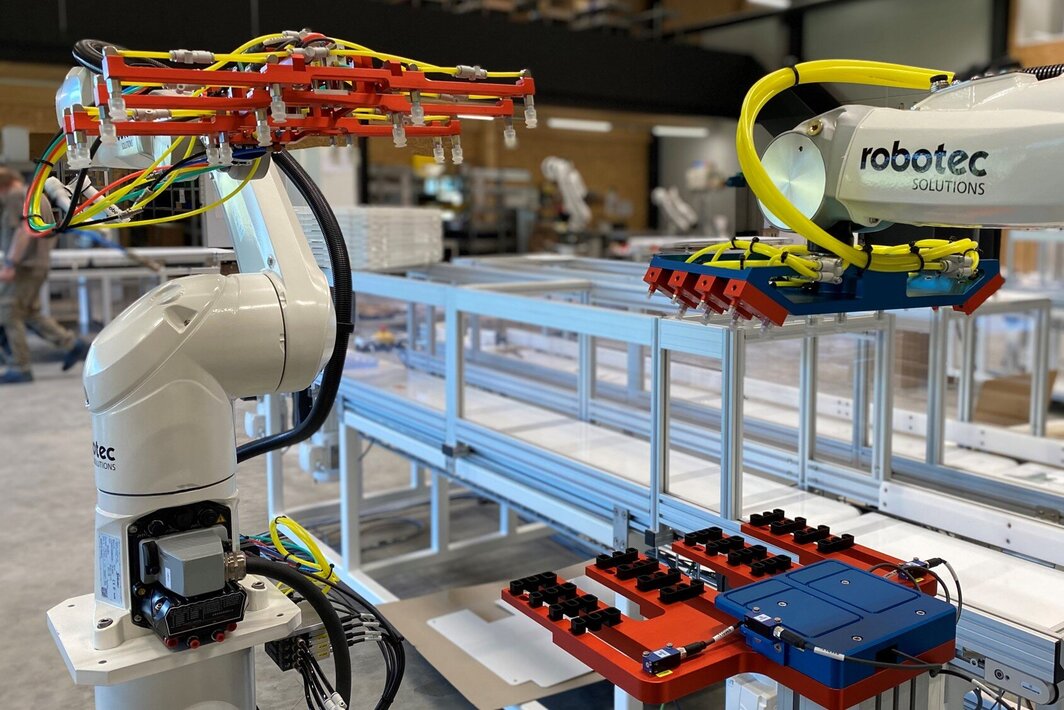

Un robot Fanuc à 6 axes, fixé sur un socle acier stable, décharge deux pièces plastiques du moule de la machine à injection à l’aide d’une pince adaptée. Les pièces ainsi enlevées sont ensuite marquées avec un laser, avant d’être empilées sur un convoyeur à bande. Les rejets et les pièces de démarrage de la presse sont déchargés sur une goulotte prévue à cet effet. Les pièces SPC peuvent être demandées via un bouton et déchargées sur une goulotte séparée.

-

tâche

Le défi était de répondre au temps de cycle requis et de générer un processus laser stable, afin de répondre aux exigences du client final. De même, le système devait répondre aux exigences données en matière de salles propres.

-

solution

Après une phase d’évaluation d’un laser approprié pour le marquage des pièces en plastique, et la détermination du fournisseur de laser, les tests préliminaires nécessaires ont pu être réalisés. Après plusieurs tests laser en étroite collaboration entre notre ingénierie, le fabricant du laser et le client, une station laser qui fonctionne bien a été développée et construite. Grâce à nos nombreuses années de savoir-faire, une cellule robotisée compacte, et intelligemment étudiée, a été installée à la grande satisfaction du client. Le système répond également aux exigences de la salle blanche et est documenté et certifié selon GMP.

-

conclusion

Un travail préliminaire, bon et précis, avec toutes les clarifications nécessaires, est un début optimal pour assurer le succès d’un tel projet. En outre, grâce à nos procédures internes de contrôles et de tests, nous avons réussi la FAT (Factory Acceptance Test) et la SAT (Site Acceptance Test), et avons ainsi pu remettre une cellule robot parfaitement fonctionnelle au client sans aucun retard.

-

Caractéristiques spéciales

- Fonctionnement simple et sûr via un HMI

- Conception Salle Blanche

- Intégration du marquage laser

- Temps de cycle rapide

- Haut niveau de fonctionnalité sur un espace limité

Gwenölé Bergeon, Responsable ventes Romandie